联系我们

钢中非金属夹杂物的简介 >> 测试项目案例

钢中非金属夹杂物是指钢中不具有金属性质的氧化物、硫化物、硅酸盐和氮化物。它们是钢在冶炼过程中由于脱氧剂的加入形成氧化物、硅酸盐和钢在凝固过程中由于某些元素(如硫、氮) 溶解度下降而形成的硫化物、氮化物,这些夹杂物来不及排出而留在钢中。外来夹杂物是炉渣或耐火材料或其它夹杂在钢液凝固过程中未及时浮出而残留于钢中。它们常作为衡量钢质量的重要指标,其类型、组成、形态、含量、尺寸、分布等各种状态因素都对钢性能产生影响。

随着近代精炼技术的发展,钢的“洁净度”大大提高,夹杂物在钢中的含量虽然极微,但对钢的性能却具有不可忽视的影响,非金属夹杂物在钢中破坏了金属基体的连续性,致使材料的塑性、韧性降低和疲劳性能降低,使钢的冷热加工性能乃至某些物理性能变坏。钢中夹杂物对钢性能的影响主要在对钢韧性的危害,而且危害程度随钢的强度增高而增加。然而其中夹杂物的数量及分布形态是影响钢材质量的重要指标之一。

摘要:本文内容涉及非金属夹杂物的产生原因、危害、分类,影响钢中非金属夹杂物的因素,检测方法及流程等方面

关键词:原因、危害、类型、意义。

1.非金属夹杂物的产生原因

造渣材料:碱性炼钢常用的造渣材料是石灰和萤石。石灰,主要成分是CaO,其含量应不小于85%,SiO2含量应不大于2%,硫含量应小于0.15%。石灰易吸收水分而变成粉末,所以,造渣时应使用刚烧好的、烧透的石灰,或对石灰进行预热后再使用,这样能防止石灰给钢液带入过多的水分,否则就会使钢液氢含量增加,影响钢的质量,严重时会使钢报废。萤石,主要成分是CaF2 ,含量为85%-95% ,SiO2含量约为6%。加入萤石能够帮助化渣,是良好的助熔剂,它可以在短时间内改善炉渣的流动性。石灰中若掺杂硫化物矿石,必须将这种萤石排除掉,否则会降低炉渣的脱硫能力,易造成硫化物(MnS)夹杂。

铁合金:在冶炼时,如果使用烘烤时间短、烘烤温度低、甚至根本未经烘烤的铁合金材料,势必将会增加外来夹杂物和气体带入钢液中的机会。经过烘烤的铁合金上到炉台,在寒冷的冬季,露天摆放的铁合金会很快凉下来,将这些凉的铁合金加入到钢包内,不可能很快融化并且在钢液中分布均匀,它们得经过一段时间的熔化和搅拌的过程。对于精炼炉来说,钢水在真空处理结束后,这时还要补加一些铁合金调整钢液中元素的含量,如果没有在工艺规定的时间内出钢,势必将会影响真空除气、去杂质的效果,同时又增加了外来夹杂物进入钢液中的机会,影响钢水质量。

精炼炉真空操作:精炼炉冶炼的大都是重点钢种,精炼炉的真空操作起了画龙点睛之功效。精炼炉是把一般炼钢炉中要完成的部分精炼任务,移到专门的容器中进行。钢水经真空处理是为了脱氢、脱氧和排除非金属夹杂物。精炼炉冶炼的钢水是由电弧炉提供的初炼钢水,有些初炼钢水在初炼过程中没有一定的脱碳量,脱碳速度也达不到要求,这样就造成钢液去气速度小于吸气速度,不利于排出钢中气体和使夹杂物充分上浮。把这种劣质钢水兑入精炼炉,全都依靠精炼真空处理处夹杂物,不可能达到最佳的效果。真空脱氧过程中钢水、熔渣激烈沸腾使钢包内衬的耐火材料受到强烈冲刷,耐火材料的熔融混入产生的夹杂物如果不能充分上浮,便进入钢液,因此对精炼包内衬的耐火材料应该进行严格的控制。

氩气:氩气是一种惰性气体,在钢液中不发生化学反应和变化。炼钢时,将氩气通过精炼包底部的多孔透气砖不断吹入熔池中,氩气形成大量的小气泡,对于钢水中的有害气体如氢、氧、氮来说,相当于一个“真空室”,这个小“真空室”内其它气体的分压几乎等于零。于是溶解在钢液中的气体不断地向氩气泡中扩散,氢和氮在氩气泡中的分压力随着气泡上浮而增加,气泡在钢液中上浮时受热膨胀,因此氢和氮的分压力仍能保持较低的水平,所以继续吸收氢和氮,最后随氩气泡上浮溢出钢液而被去除。氩气上浮时引起钢液搅动,提供了夹杂颗粒碰撞的机会,有利于夹杂的排除。可见,炼钢过程中,如果未调整好合适的气体参数(氩气压力、流量、气泡大小等),势必影响精炼效果,增加产生非金属夹杂物的趋势。

2.非金属夹杂物的危害

#p#分页标题#e#不同形态的夹杂物混杂在金属内部,破坏了金属的连续性和完整性。夹杂物同金属之间的结合情况不同、弹性和塑性的不同以及热膨胀系数的差异,常使金属材料的塑性、韧性、强度、疲劳极限和耐蚀性等受到显著影响,同时也常常影响加工零件的表面质量和加工工具的寿命。非金属夹杂分塑性夹杂和脆性夹杂。塑性夹杂如MnS等随金属变形而延伸轧薄。另一些夹杂物软化点及硬度很高,热加工中不变形,不破碎,保持原来形状, 如TIN、稀土硫氧化物等。铜中氧化夹杂Cu2O常分布在晶界上,Cu2O是一种硬脆相,会降低金属的热塑性,还影响铜的导电能力。

3.非金属夹杂物的类型:

3.1.1 因为不同物质的膨胀率是不同的,正是由于这个造成了形态上的差异。

参考GB/T 10561-2005 钢中非金属夹杂物含量的测定标准评级图显微检验法可分为以下几类:

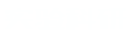

1、A类(硫化物类):具有高的延展性,有较宽范围形态比(长度/宽度)的单个灰色夹杂物,一般端部呈圆角;

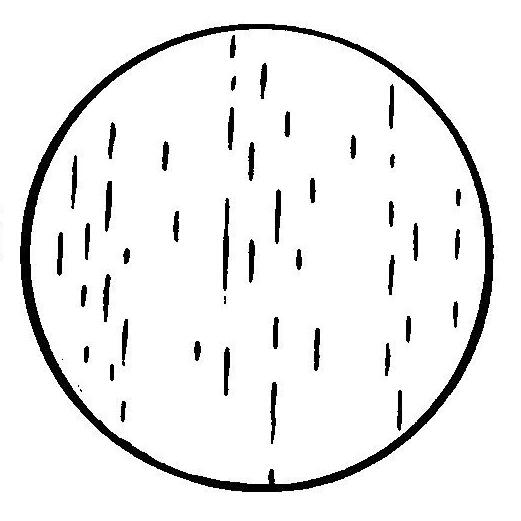

2、B类(氧化铝类):大多数没有形变,带角的,形态比小(一般<3),黑色或带蓝色的颗粒,沿轧制方向排成一行(至少有三个颗粒);

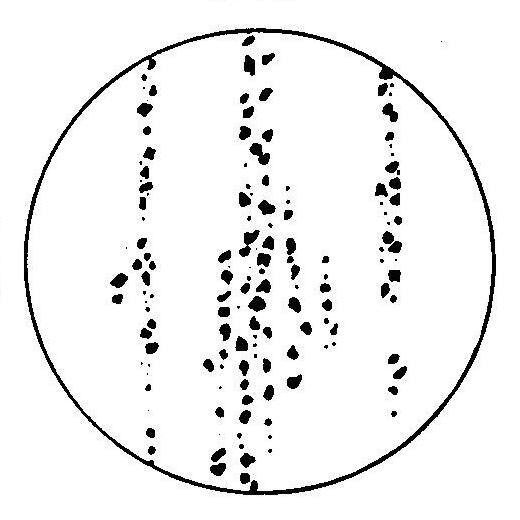

3、C类(硅酸盐类):具有高的延展性,有较宽范围形态比(一般≥3)的单个呈现黑色或深灰色夹杂物,一般端部呈锐角;

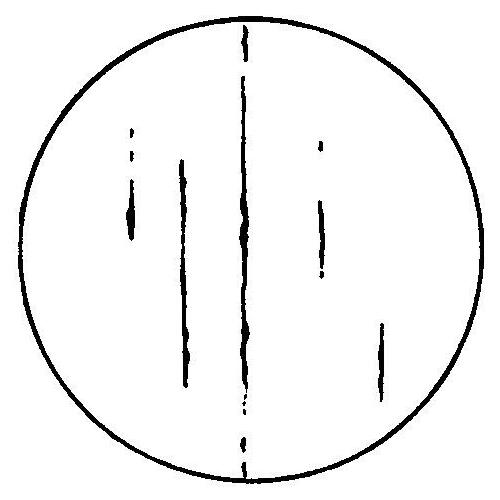

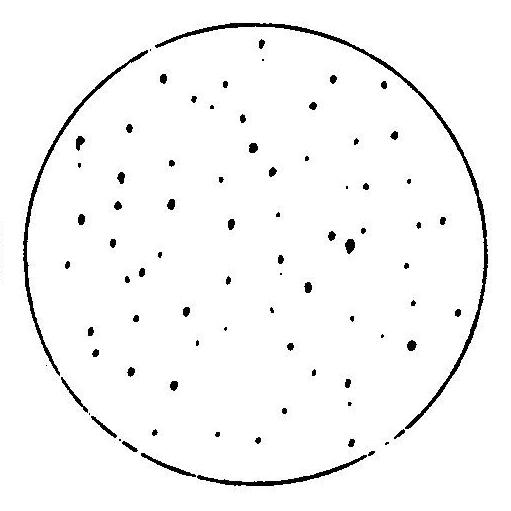

4、D类(球状氧化物类):不变形,带角或圆形的,形态比小(一般<3)黑色或带蓝色的,无规则分布的颗粒;

5、DS类(单颗粒球状类):圆形或近似圆形,直径≥13μm的单颗粒夹杂物。

3.1.2夹杂物形态图:

硫化物

氧化铝

硅酸盐

球状氧化物

4.影响钢中非金属夹杂物的因素

影响钢中非金属夹杂物的因素主要有:冶炼过程工艺操作控制、原铺材料的质量两大部分。

(1)非金属夹杂物冶炼工艺操作控制

在钢的冶炼工艺操作控制过程中,脱碳吹氧过量、大量的补加合金、沸腾和还原时间不充分、钢液搅拌强度不均匀、温度过高、钢渣成分控制不好、大量的升温、大流量搅拌、过高速喂线等操作都会增加钢液中非金属夹杂物。非金属夹杂物中的硫化物、氧化物、氮化物大多在冶炼过程中产生。

(2)非金属夹杂物原铺材料的质量

对于使用的原铺材料,其中合金和造杂料本身的品味和耐火材料的质量、钢包准备的程度(温度、清洁度等)都会对钢液中的非金属夹杂物造成影响。非金属夹杂物中的大部分硅酸盐在冶炼过程中产生,少部分由原铺材料代入。

5.钢中非金属夹杂物的检测流程:(参考GB/T13298-2015 金属显微组织检验方法)

夹杂物的形态在很大程度上取决于压缩变形程度,因此,只有在经过相似程度变形的试样皮制备的截面上才可能进行测量结果的比较。用于测量夹杂物含量的试样的抛光面面积应约为200mm2(20mm×10mm),并平行于钢材纵轴,位于钢材表面到中心的中间的位置。

5.1试样的切取和制备:

5.1.1 试样应在拉伸试样端头切取,亦可直接从单铸试块上切取

5.1.2 实物检验试样可自取铸件本体上的附铸件实物

5.1.3 试样抛光时应避免夹杂物剥落,变形或抛光面被沾污

5.2 检验方法:

5.2.1 试样抛光后用光学显微镜检验,夹杂物类型检验可放大至能分辨的倍率,定量检验放大100倍。

5.2.2 检验时应首先通观整个受检面,然后按最恶劣视场。对照评级图,分别评定级别,评定时允许评半级。

5.2.3 当Ⅰ型与Ⅲ型夹杂物同时存在时,均作为Ⅲ型夹杂物评定。

5.2.4 外来夹杂物应在检验报告中以文字说明。

5.3 检验规则

5.3.1 夹杂物检验每溶炼炉次取一个试样

5.3.2 当试样不合格时,需进行加倍复试,复试结果仍有一个试样不合格时,则视该炉铸件为不合格。

6. 夹杂物测试的意义:

#p#分页标题#e#钢中非金属夹杂物含量虽然微小,但对钢的性能影响极大,研究和检测钢中非金属夹杂物成为钢材生产和使用者的重要项目之一,正确认识夹杂物的来源、成分、形态、危害原理、分布和显微特性,对于控制或减少钢中夹杂物含量,提高钢材质量具有重要意义。

参考文献:

1.钢中非金属夹杂物[M]. 冶金工业出版社, 2011.

2.非金属夹杂物与钢的韧性研究[J]. 材料科学与工程学报, 2000,

3.硬线钢中非金属夹杂物控制[J]金属制品,2005,

*** 以上内容均为原创,如需转载,请注明出处 ***

简介

MTT(美信检测)是一家从事材料及零部件品质检验、鉴定、认证及失效分析服务的第三方实验室,网址:,联系电话:400-850-4050。