联系我们

监控PCB板清洁度,保证产品可靠性! >> 测试项目案例

电子产品高频、高速化的运行,PCB布线密度的增加,芯片引脚间距的微细化,使PCB板的清洁度要求越来越高。PCB电路板的使用性能直接与有源电路所有面积上焊盘和孔之间的可见、不可见残留物的特定量有关。

集成电路生产中可能接触到的主要污染物有:微粒杂质、无机离子、有机物质、微生物以及气体杂质等。有调查显示,由于污染问题造成产品失效的比例高达约60%以上,清洁度不过关,可能导致产品出现润湿不良、爆板、分层、CAF等等各种失效问题的发生。

今天,我们就来讲讲PCB板的两种清洁度测试方法及案例,让大家深入了解PCB板的清洁度检测。

一、离子清洁度测试(附案例)

离子清洁度测试。是由于印刷线路板的各种材料在清洗工艺时极易造成离子残留,影响电子产品的功能性和可靠性。

离子污染问题十分普遍,最常见的离子污染导致的问题分别是表面腐蚀和结晶生长,最终引起了短路,过多的电流通过连接器,造成电子产品的最终损坏。对于PCB电路板来说,要保证产品的可靠性,监控离子污染的程度显得尤为重要!

PCB板离子污染的可能来源

离子残留产生的途径:PCB板制造、焊接处理、手工操作或大气中的污染等等。

离子污染的形式:主要有助焊剂残留、电离表面活化剂、乙醇、氨基乙醇和人体汗液等5种污染形式。

PCB板离子清洁度测试介绍

PCB离子清洁度测试方法有两种,一,阴阳离子测试法,二,氯化钠当量法。一般情况下,推荐选择阴阳离子测试法(标准IPC-TM-650,2,3,28),优点是该方法可以很清楚的了解污染物的来源。

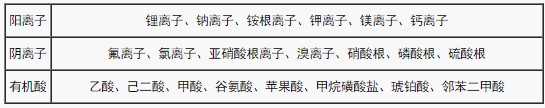

1. 阴阳离子测试通过阴阳离子以及有机酸的种类及其含量来分析其污染程度的方法。

测试结果一般用ug/cm2来表示。

该方法的优点是可以很详细的了解各离子的残留种类及其含量。

样品要求:为了不影响测试结果的准确度,一般要求样品的表面积大于100㎝²,送样时需进行密封包装,防止二次污染。

检测案例

样品为某车用电子产品线路板需进行离子清洁度测试。

检测环境:环境温度 25.0℃; 环境湿度 60%R.H

测试标准: IPC TM-650 2.3.28B-2012 电路板离子分析,离子色谱法

测试条件:异丙醇:去离子水= 3:1(V / V),80c的水浴加热1小时

检测结果

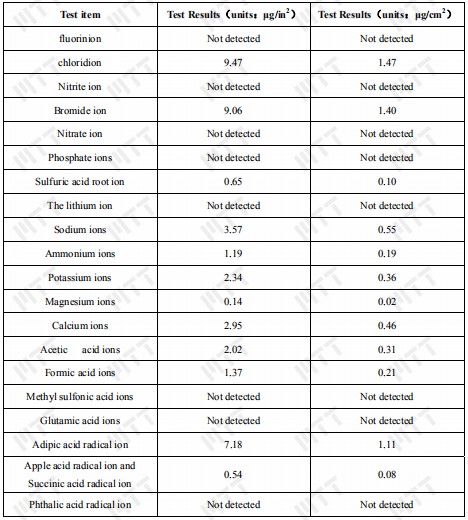

2. 氯化钠当量法介绍

氯化钠当量法是用超纯净的萃取溶液从电子部件上移去工艺过程中留下的残余物。对清洁度结果的测量是以电导率或电阻系数为评判依据。

该方法相对于阴阳离子法的缺点是:该方法无法很明确的知道离子污染的种类及其含量。

二、颗粒物清洁度测试(附案例)

未知颗粒物会对产品产生什么样的影响?

a. 零件表面污染物颗粒会影响使用寿命。

b. 大尺寸污染物颗粒(损伤性污染物颗粒)会造成动力总成的功能性损伤。

c. 零件表面污染物颗粒会对运行稳定性造成影响。

PCB板颗粒物清洁度测试介绍

通过清洁度检测并规定其限值,可大大减轻颗粒磨损造成的损害,防止因杂质颗粒的存在引起的产品失效现象的发生,提高整机运行寿命和可靠性,减少对整机的危害。

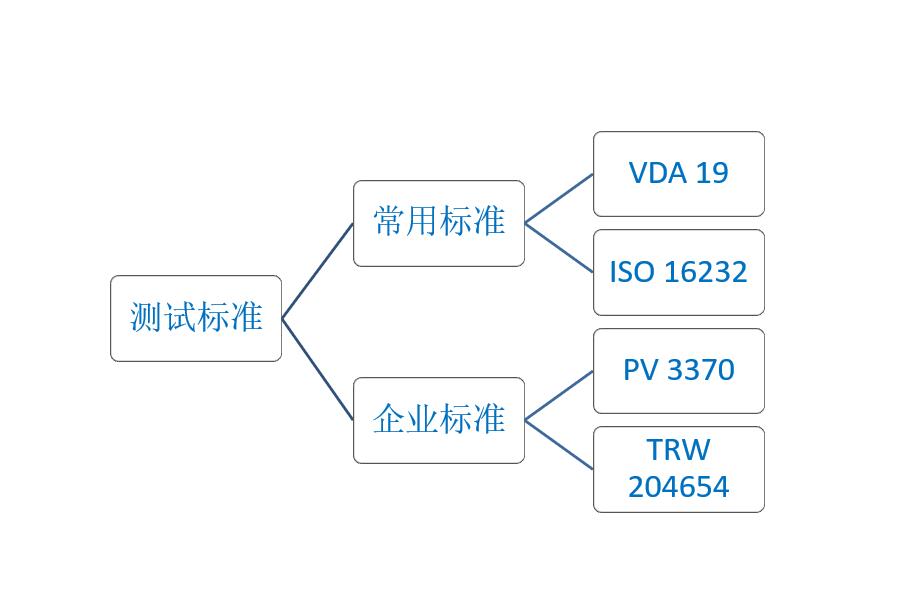

颗粒物清洁度常用测试标准

VDA 19 工艺清洁度的检验– 汽车功能零部件的颗粒污染物

ISO 16232 道路车辆--流体回路零部件的清洁

PV 3370 自动传动和外围组件 外来污染物的测试

TRW 204654 PCB PCBA等电子电器组装的清洁度规格要求

案例介绍

PCB/PCBA板进行颗粒物清洁度测试。

检测环境:环境温度 23.1℃; 环境湿度 50%R.H

测试标准:VDA 19-2015 工艺清洁度的检验– 汽车功能零部件的颗粒污染物

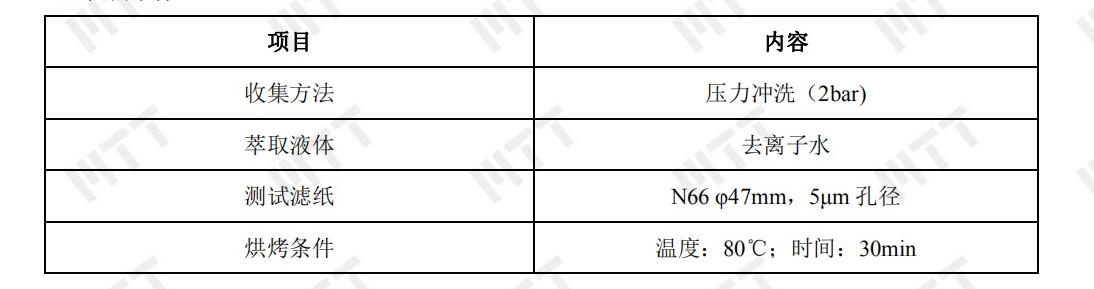

测试条件:

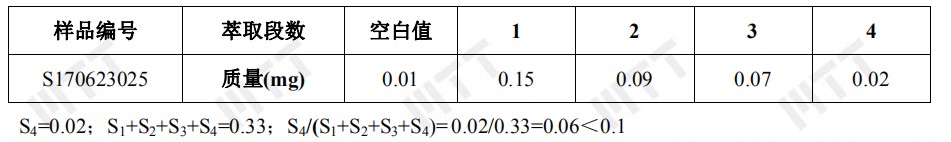

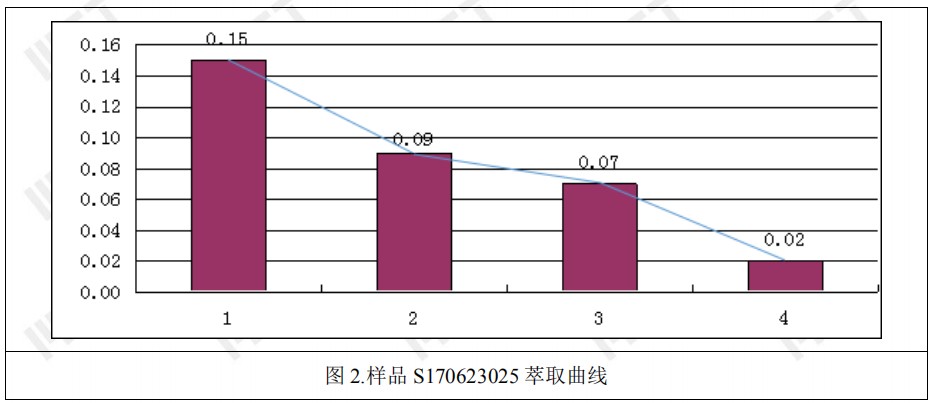

萃取数据分析

检测结果

#p#分页标题#e#

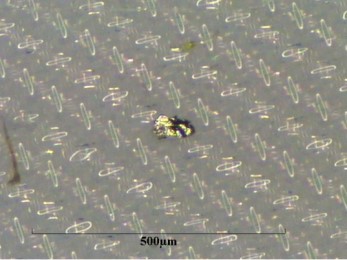

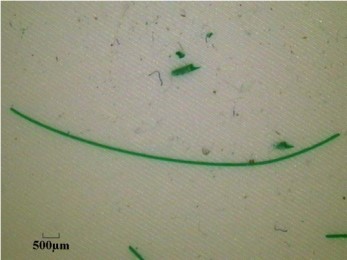

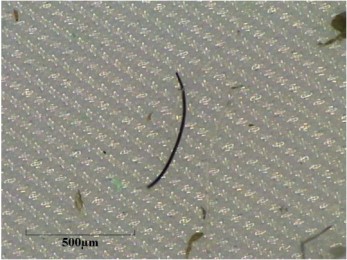

(最大金属颗粒物) (最大非金属颗粒物) (最大纤维)

颗粒数量测试结果

美信检测清洁度实验室配置

风淋房: 人员在进入实验室前首先在此风淋, 防止引入杂质。 百级洁净棚:测试所有操作均在洁净棚内进行,保证测试准确性。

清洗操作间:加压冲洗、超声清洗等。 观察分析间:显微镜观察、测量尺寸等。

保证产品清洁度的目的是使产品达到规定的寿命,使产品在制造、使用、维修过程中不因污染而缩短使用寿命。美信检测在清洁度测试技术方面拥有多年实践经验,涉及汽车零部件、航空发动机、电子产品组装件等等行业领域,通过标准的方法来验证产品的清洁度是否符合相关行业的限值要求,帮助企业把控产品的质量与可靠性!

*** 以上内容均为原创,如需转载,请注明出处 ***

简介

MTT(美信检测)是一家从事材料及零部件品质检验、鉴定、认证及失效分析服务的第三方实验室,网址:,联系电话:400-850-4050。