联系我们

浅析印制板热应力测试_切片分析_美信检测

【关键词】印制;热应力测试;镀通孔

1 前言

随着电子材料的发展,电子产品组装的复杂化使得PCB在焊接过程中需要经过多次的热冲击。当温度在高低温度下循环时,PCB交替膨胀和收缩,产生热应力和应变,如果PCB内部热膨胀系数不匹配,则这些应力和应变将会加剧,最终产生缺陷。

这其中最显著的是各种金属化孔,因为它们贯穿PCB板,与基板材料相邻,接触面包括高分子材料、化学镀铜和电镀铜等三层物理性质差异较大的复合体。在热应力冲击时,如果金属化孔电镀铜层的热膨胀系数与板材在Z轴方向上的热膨胀系数的不匹配可能会造成金属化孔孔壁环状开裂;如果孔壁基材和内层铜连接处的结合状况糟糕可能造成孔壁铜与基材分离、孔壁铜与内层铜断裂。存在的缺陷或隐藏的薄弱点,在交变高低温的过程中,充分暴露和扩大到失去功能作用。因此对PCB的热冲击试验实质上是检查PCB的金属化孔及孔与线的连接可靠性,就是通过热冲击检测,发现这些缺陷。

2 IPC-TM-650 2.6.8 镀通孔-热应力冲击测试

2.1 样品的准备和预处理

在待测样品上截取合适的样品,使用酒精清洗样品并吹干。

烘干试样以避免试样材料内部的湿气影响试验结果。试样应放置在带空气循环的温度为125℃的烘箱中,时间应不少于6小时或按有关规范的规定。然后将试样放在标准大气条件下冷却至35℃以下,但在任何情况下,恢复的时间都不应超过8小时。

2.2 焊料、助焊剂、焊料槽

焊料 成分符合J-STD-001规定 。

助焊剂 2号标准活性松香助焊剂成分重量百分比:松香 25±0.5%,二乙胺盐酸盐0.39±0.01%,异丙醇74.61±0.5%。

焊料槽 无铅可焊性测试的焊接温度为288±5℃。打开电源,设置焊接温度,到达设置温度后,使用数显温度计测量锡槽19mm深度的温度是否在288±5℃范围内。

2.3 测试程序

使用钳子将样品浸入助焊剂,确保样品表面和孔中都涂上助焊剂,以保证上锡良好。确认温度(使用数显温度计,探测的深度为锡面以下19mm±6mm)保持在下面规定的测试条件。如没有其他规定,默认测试条件是A。

测试条件A 288℃±5℃;

测试条件B 260℃±5℃;

测试条件C 232℃±5℃。

使用工具移走熔锡表面的锡渣,将试样放在熔锡表面10s+1s/-0s。整个过程,不可以接触到样品接触熔锡的那面,防止污染。孔内锡未凝固前,不要机械振动样品。用钳子将测试样从无铅钛锡炉中取出,放到一块绝缘片上,冷却至室温。使用异丙醇清洁样品,去除表面助焊剂。按照IPC-TM-650 2.1.1做切片,并使用金相显微镜,在100X~200X下观察与拍照。

2.4 切片分析

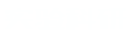

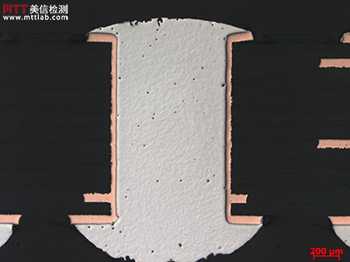

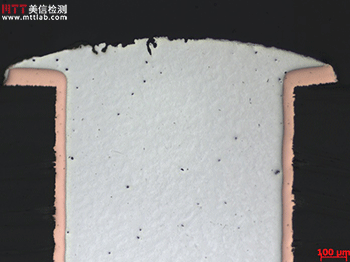

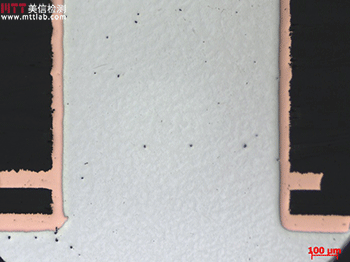

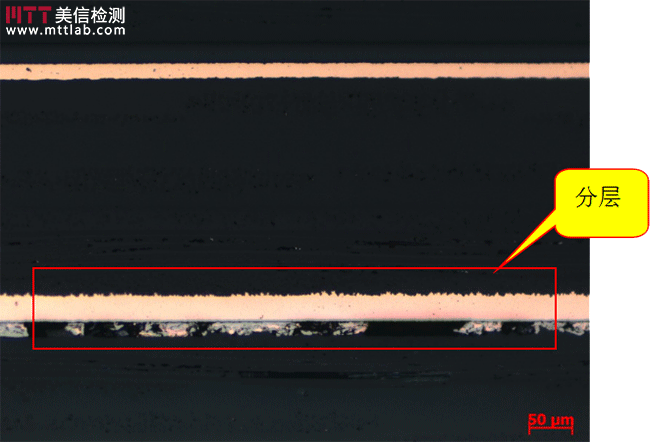

图1至图2是经热应力测试后的切片分析检测图。从图1可以看出,孔铜未出现裂纹、断裂或与基材分离的现象。从图2可以看出,铜箔与基材之间出现分层现象。

图1. 热应力测试后镀通孔切片分析

图2. 热应力测试后印制板切片分析

3 小结

进行热冲击试验时有几点需要注意。首先,热冲击测试取样需选取整块板上具有代表性的区域。样品在测试前应清洗干净并烘干内部湿气。测试前,测试面不可以被汗液、油污等污染。为了保证样品干燥,烘干样品后需在干燥器中冷却,冷却至室温后尽快进行热冲击测试。切片磨制过程中,用力均匀且不能太大,双盘研磨抛光机应选择合适转速。

参考文献:

IPC-TM-650 2.6.8 镀通孔-热应力冲击测试.

IPC-TM-650 2.1.1微切片制作.

*** 以上内容均为原创,如需转载,请注明出处 ***

MTT(美信检测)是一家从事材料及零部件品质检验、鉴定、认证及失效分析服务的第三方实验室,网址:,联系电话:400-850-4050。