联系我们

图像分析技术在金相分析中的应用_显微结构分析_美信检测

摘要:金相分析中具体参数的测定不能依靠人眼在显微镜下测定一个或几个视场来确定,需要对视场进行大量的统计工作,才能保证测量结果的可靠性。目前在试验中为了得到可靠的结果,均采用先进的彩色金相分析系统对金属或其它材料的晶粒度、显微组织含量、球墨铸铁球化率等进行精确分析。

关键词:显微组织;金相分析;晶粒度;球墨铸铁;球化率;显微结构分析

前言

图像分析技术目前在金相分析中应用较为广泛,改变了传统的金相分析技术,使金相分析技术从定性或半定量的工作状态已经向定量的金相分析方向发展。传统的金相分析一般通过显微镜观察抛光的金相试样表面来定性地描述金属材料的显微组织特征或采用评判标准中的各种标准图片比较来评定显微组织、晶粒度等,这种方法精确性不高,评定时带有很大的主观性,其结果的重现性也不好。金相分析系统的应用能定性的评定材料的组织,能更科学有效的评价材料的特性。

1. 金相分析系统在分析中的应用

1.1 晶粒度测定

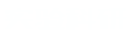

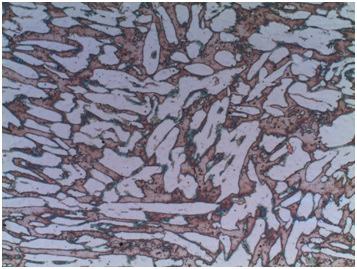

晶粒度测量是金相检验工作中经常进行的检验项目。传统的方法是参照有关标准(GB/T6394-2002[2])中的标准图片,采用与标准图片相比较的方法评定出晶粒度级别,此方法简便、速度快,但主观上的误差也比较大。若采用GB/T 6394-2002中规定的另外两种方法,即面积法和截点法,虽然可获得准确的测量结果,但这两种方法使用起来很不方便.其繁琐程度令人望而生畏。如果采用截点法进行晶粒度测定,则可以直接而迅速地求出晶粒度级别。截点法是通过统计给定长度的测量网格上的晶界截数来测定晶粒度的,其晶粒度级别指数G的计算公式为G=-3.2877+6.64391g(M×N/L)式中, M为观察用的放大倍数;N为测量网格上的截点数;L为所使用的测量网格长度L(mm)。L、M为已知数,只需测得N,图像分析仪就可以得出晶粒度级别。在实测工作时,由于晶粒内部可能存在各种析出物以及因腐蚀控制不当而造成晶界断裂,给准确测定带来一定的困难,需采用图像分析仪中的腐蚀与膨胀功能,去除晶粒内的析出物和对晶界进行重建,以得到完整的晶粒图像。

图1. 金相分析系统测定晶粒度图片

1.2 测定显微组织的含量[3]

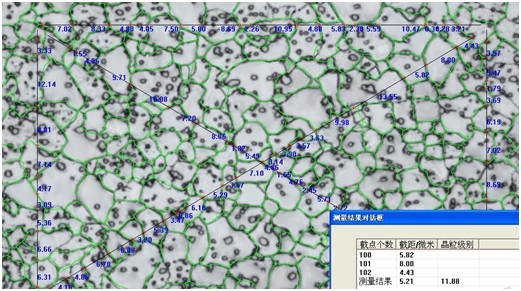

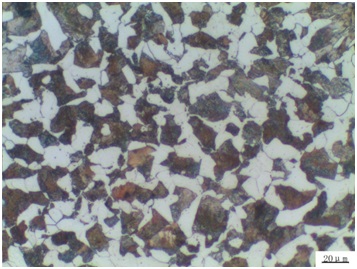

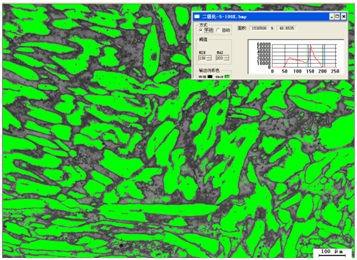

定量地测定金属材料中显微组织的百分比等参数,并研究其对力学性能的影响是图像分析仪在金相分析中的主要用途之一。例如:测定灰铸铁、球铁、铸钢及低碳钢中的铁素体和珠光体的百分比:双相钢中的奥氏体与铁素体的百分比;渗碳淬火硬化层和奥贝球铁中的残余奥氏体含量:高磷闸瓦中的磷共晶含量;铸造铝合金中的共晶硅含量,巴氏合金中的相含量等。使用图像分析仪的基本功能会很方便地完成这些工作。若对某种材料的不同基体组织进行定量金相分析,并与其力学性能对照,可深入研究显微组织与力学性能之间的定量对应关系。

图2. 金相分析系统测定碳钢中珠光体含量

图3. 金相分析系统测定双相不锈钢中α相含量

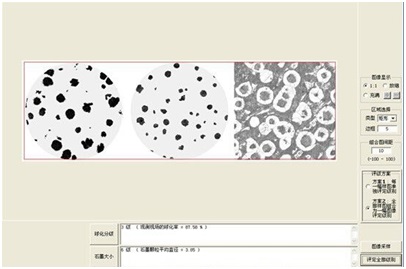

1.3 计算球墨铸铁中石墨的球化率

球墨铸铁中石墨的球化率对其机械性能影响较大。因此,评定石墨球化率是金相检验中的一个重要项目。通常采用比较法评定,计算法则用于仲裁,GB/T 9441[4]标准中规定在计算球化率之前.需先求得视场中每一颗石墨的单颗石墨面积率(石墨实际面积与其最小外接圆面积之比),然后换算成每颗石墨的形状系数,再按标准中的公式计算该视场的球化率。

图4. 金相分析系统测定球墨铸铁中石墨的球化率

总结

图像分析技术代替人眼观察及统计计算,可以迅速而准确地进行有统计意义的测定及数据处理,同时具有精度高、重现性好,避免了人为因素对金相评定结果的影响等特点,已成为定量金相分析中不可缺少的手段。图像分技术在金相分析中的应用,拓展了金相检验的检测项目,促进了检测水平的提高。

本文中图像处理的软件均采用蔡司材料显微镜图像分析系统应用程序。

参考文献

[1] 于久灏,莫淑华,王国星. 金相分析系统在金相分析中的应用.

[2] GB/T6394-2002 金属平均晶粒度测定方法

#p#分页标题#e#[3] GBT 18876.1-2002 应用自动图像分析测定钢和其它金属中金相组织、夹杂物含量和级别的标准试验方法 第1部分钢和其它金属中夹杂物或第二相组织含量的图像分析与体视学测定

[4] GB/T9441-2009 球墨铸铁金相检验

*** 以上内容均为原创,如需转载,请注明出处 ***

MTT(美信检测)是一家从事材料及零部件品质检验、鉴定、认证及失效分析服务的第三方实验室,网址:,联系电话:400-850-4050。