联系我们

镀层和氧化膜厚度的显微镜测量方法-美信检测

前言

覆盖层厚度是表征覆盖层品质(优劣)的重要参数之一,因此,在科学研究,工艺控制和产品质量检测中常要对覆盖层厚度进行测量。覆盖层厚度测量方法较多,主要有涡流法[1]、磁性法[2]、库伦法[3]、显微镜法(金相法)[4]、扫描电子显微镜法[5]、轮廓仪法[6]、X射线光谱法[7]等。其中横断面厚度显微测量法是较早采用的光学测量法。该方法直观,重现性好,因而广泛应用。

1 GB/T 6462-2005标准简介

GB/T 6462-2005标准由中国机械工业联合会提出,并列入2003年机械工业科学技术发展计划。其等同于ISO 1463:2003[8] ,同时也是对GB/T 6462 1986(金属和氧化物覆盖层横断面厚度显微镜测量方法》的修改。标准对横断面显微镜法测量电镀层和氧化膜厚度的原理、横断面制备、测量、测量不确定度及其影响因素、实验报告等进行了全面的描述和规定。

与GB/T 6462-1986相比,该标准修改了标准的名称并增加了适用范围、规范性引用文件、相关术语和定义及横断面的斜度和齿状结构覆盖层的测量的相关内容。该标准于2005年12月1日正式实施,对促进我国覆盖层相关标准与国际接轨具有十分重要的意义。

2 测量原理和方法

显微镜法测量覆盖层厚度简单且直观,其基本原理是:在待测件上选取有代表性的试样,然后经过适当工序制作成符合要求的横断面,通过光学显微镜,在图像放大下,用校正过的目镜测微尺或精度较高的标尺(如游标卡等)测量覆盖层横断面的宽度,即为覆盖层的厚度。一般来说,厚度较大时可选择精度较高的标尺直接测量横断面宽度;厚度较小时,则采用目镜测微尺。此外,随着光学显微镜向数字化光电图像显示发展,数字化显微镜图像检测技术开始应用到覆盖层测厚领域。该技术使用高分辨率CCD和CMOS摄像机,将显微镜的光学图像转换到计算机中,然后用专用的测量软件系统进行图像测量。

3 横断面的要求及制备

3.1 横断面的要求

为了准确测量覆盖层的真实厚度,横断面必须满足以下要求:

(1)横断面必须垂直于覆盖层表面;

(2)横断面表面平整;

(3)切割和制备横断面所引起的变形材质要去掉;

(4)覆盖层横断面的两界面线应清楚明晰。

制备符合要求的横断面是显微镜法测量厚度的关键。如果制备的横断面不符合要求,那么无论测量仪器多么精密,都不可能测出厚度的真实值。

3.2 横断面制备的补充说明

横断面的制备包括取样、镶嵌、研磨、抛光、浸蚀5道工序。标准中给出了横断面制备的相关指南,采用标准时可参考使用,同时应注意以下几点。

3.2.1 取样

一般从待测件的主要表面的一处或多处切取试样,并具有充分的代表性。试样的截取方法可根据金属材料的性能不同而异。对于软材料,可以用锯、车、刨等方法;对于硬材料,可以用砂轮切片机切割或电火花切割等方法。此外,还可以采用金相试样切割机进行。试样的大小和形状以便于握持、易于磨制为准,通常采用直径15~20 mm、高15~20 mm的圆柱体或边长15~20 mm的立方体。

3.2.2 镶嵌

为了防止边缘倒角,横断面一般都要进行镶嵌,同时镶嵌前应附加镀层或包裹金属箔作为表面支撑物镶嵌分冷镶嵌和热镶嵌两种。对于可受热(<150℃)和微压(<1 960 MPa)的镀层可采用热凝性塑料(如胶木粉)、热塑性塑料(如聚氯乙烯)等进行热镶嵌;不能受热或受压的镀层可采用冷凝性塑料(环氧树脂加固化剂)等进行冷镶嵌。

3.2.3 研磨和抛光

研磨和抛光的目的是去掉变形材质和磨痕,使横断面平整并垂直于覆盖层表面。这是制备符合要求的横断面的关键工序,操作时一定要严加注意。通常研磨采用手动研磨抛光机,先用砂纸从粗到细研磨已镶好的样品,注意研磨过程中必须加水冷却,以防止过热,直到磨至检测位置。

3.2.4 浸蚀

选择合适的浸蚀液浸蚀试样, 掌握握合适的浸蚀时间。将试样磨面浸入腐蚀剂中或用镊子住棉花球沾取浸蚀液,在试样抛光面上擦拭,一般试样抛光面发暗时就可停止。如浸蚀不足,可重复浸蚀;如一旦浸蚀过度,试样需要重新抛光,甚至还需在砂纸上进行磨光后再浸蚀。浸蚀完毕后,先用冷水冲洗试样,再用无水酒精清洗,吹干后待用。

4 测量

4.1 测量仪器

测量仪器主要包括光学显微镜和Micro-image Analysis & Process金相图像分析系统。

4.1 .1金相显微镜

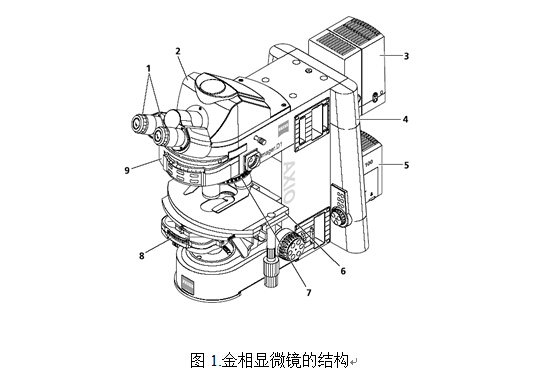

常用显微镜结构如图1所示。

1.目镜 2.双目镜筒 3.反射光照明器 4.显微镜座 5.投射光照明器 6.载物台 7.物镜转换台 8.聚光镜 9.反射镜转轮

4.1 .2 显微镜测微计

显微镜测微计包括目镜测微计(目尺)和载物台测微计(台尺)。测量时须将其配合使用。目镜测微计为一圆形玻片,玻片中央有一横线,刻有大小格的等距离线。载物台测微计为一特制的玻片,中央圆圈内有一个1 mm长,分为100个等距离小格的刻线,每一个小格即为10 μm。

4.2 测量水平及误差控制

测量水平即测量结果的好坏用测量不确定度来定量表示,亦即“由于误差的存在使测量结果不能肯定的程度” 。一般情况下,本方法的测量不确定度

为0.8μm;良好的条件下,其测量不确定度为0.4μm 。当测量不确定度同时大于1μ m和真实厚度的10%时,则测量存在较大误差,必须重新测量(包括从横断面的制备开始)。测量时必须注意影响测量不确定度的因素,尽量将测量误差控制在较小范围内,以提高测量水平。

5 显微镜法测厚的特点及应用

覆盖层厚度的显微镜测量技术应用较早,在国内外应用范围广,其突出特点为:

(1)直观,重现性好;

(2)测量范围宽,不受覆盖层厚度大小的影响,从几微米到几百微米都可以准确测量;

(3)适用面广,不但可以测量各种电镀层和氧化膜,还可测量釉瓷和玻璃搪瓷的厚度;

(4)测量具有破坏性,用该方法测量产品时,产品必须报废;

(5)测量水平与实验者个人技术有很大关系,技术熟练有助于提高测量结果的准确性。

正是由于显微镜法测厚度具有以上的特点,因此,该方法常用来仲裁,或用来测量精度较高的产品,或用来校正其它测厚方法。

参考文献:

[1] GB/T 4957-2003 非磁性金属基体上非磁性覆盖层厚度测量涡流法.

[2] GB/T 4956-2003 磁性金属基体上非磁性覆盖层厚度测量 磁性法.

[3] GB/T 4955 2005 金属覆盖层 覆盖层厚度测量 阳极溶解库仑法.

[4] GB/T 7503-1994 金属覆盖层厚度 横截面厚度扫描电镜测量法.

[5] GB/T 6462-2005 金属和氧化物覆盖层 横断面厚度显微镜测量方法.

[6] GB/T 11378-2005 金属覆盖层厚度轮廓尺寸测量法.

[7] GB/T 16921-2005 金属覆盖层厚度测量X射线光谱法.

[8] ISO 1463: 2003 Metallic and Oxide Coatings-Measurement of Coating Thickness-Microscopical Method.

文章来源于美信检测,如需转载文章请注明文章出处:

宏观金相组织分析 金属平均晶粒度评定非金属夹杂物评定 显微金相组织分析 渗碳/渗氮/硬化层深度测量