联系我们

地址:武汉市洪山区珞瑜路1037号

电话:027-86666818

传真:027-86666818

邮箱:microtest_hust@126.com

我国在动态材料失效分析领域有着重大突破

发布时间:2019/03/19 点击量:463

2019年1月11日,《物理评论快报》在线报道了西北工业大学与北京工业大学(合编单位)联合研究成果。在方以宁教授和李玉龙教授的指导下,郭亚副教授(第一作者)、陈浩森副教授(合著)、朱圣新博士和齐启超大师对绝热剪切带的产生与温度(与绝热剪切有关的温升)的因果关系进行了研究。

本次工作使用的一线型高速红外测温仪,是由北京理工大学金属材料检测中心陈浩森、方云宁的研究团队经过近三年(2014-2016年)自主研制的,并与西工大郭亚、李玉龙的研究团队相结合,结合动力学实验技术的优势。现场,经过近两年(2017~2018年)合作研究,第一次设计并建立了基于霍普金森分压杆的同步高速红外测温/高速光学非接触变形测量平台,为本文奠定了坚实的基础。据悉,该团队正在自主研发超高速时空阵列红外温度科学仪器,有望达到国际领先水平。 绝热剪切带是冲击载荷作用下材料破坏的重要机制之一。由于Zener和Hollomon提出绝热剪切局部过程是一种热塑性不稳定性,许多研究人员认为绝热剪切带是由材料的热软化与应变/应变率硬化之间的竞争造成的。此外,材料在剪切带内的再结晶表明,绝热剪切带的形成伴随着温度的升高。因此,大多数学者认为温升是导致绝热剪切带形成的主要因素。然而,这一普遍接受的理解尚未得到实验验证,主要是由于需要解决的两个问题:第一,绝热剪切对温度测量仪器提出了“两高一宽”的要求,即高时间分辨率(微秒级)。空间分辨率高(10微米级),温度范围宽(近千度),另一方面需要建立微秒同步红外温度测量和光学变形测量实验平台,揭示绝热剪切带的形成和温度。增加两者之间的因果关系。

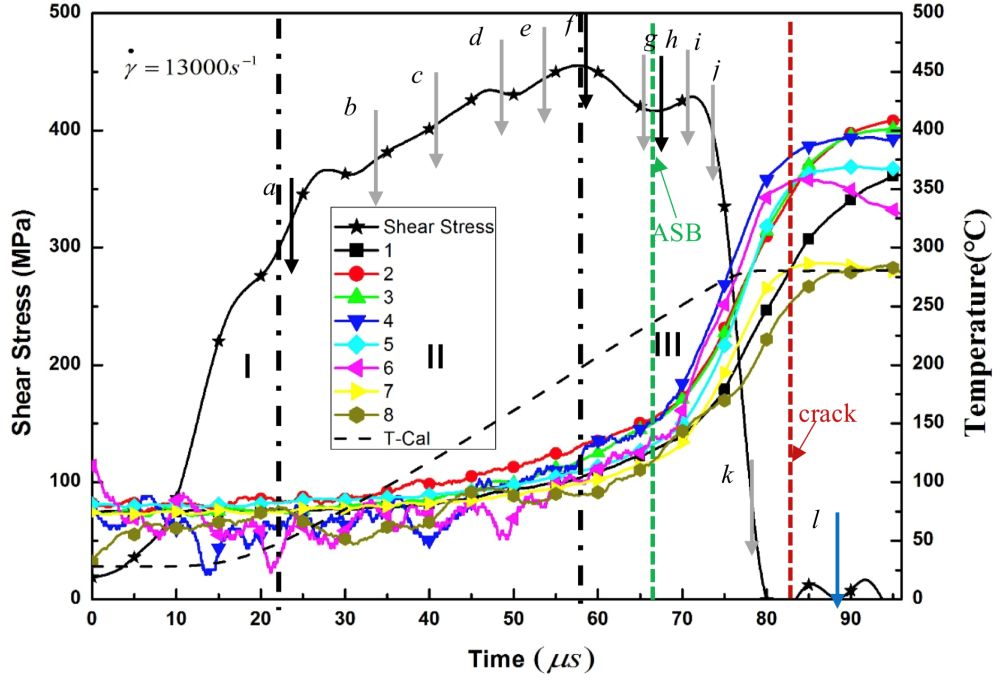

本文采用基于分离式霍普金森压杆的同步高速红外测温/高速光学非接触变形场测量实验平台,研究了绝热剪切局部化过程中载荷、变形与温度的时间关系。绝热剪切局部化过程可以通过比较载荷变化、变形过程和温度变化等重要信息来描述。研究小组使用了一个工业级纯钛材料的剪切压缩试样,描绘了试样标距截面一侧网格内衬试样的变形,并通过了最高500万帧速率。高速摄影机记录样品的变形过程。高速红外测温系统包括红外光学系统和8通道高速红外探测器。探测器响应带为1~5.5μm,响应时间小于1μs,单探头尺寸为0.15m m×0.15m m,探头间距为0.05m m。

在材料失效分析过程中,试件的变形可分为三个阶段:(1)均匀变形;(2)不均匀变形;(3)剪切局部化。图3显示了三个阶段的变形特征。网格线的不连续性表明了剪切变形的局部化。同时,可以看出,当样品达到最大应力时,样品表面的网格线不出现间断,即不存在绝热剪切带。传统观点认为,当应力达到最大值时,试样中会出现一条绝热剪切带。材料检测结果与现有的假设相矛盾。

研究结果显示了绝热剪切局部化时典型事件的相对关系。绝热剪切带的起始时刻发生在最大应力点之后。实验结果表明,基于热塑性失稳临界准则预测的临界剪切应变可能太小。绝热剪切带开始时的温度约为50-90°C,导致应力降为30-54MPa。同时,变形区的温度分布表明材料没有局部的热软化现象。此外,由于应变率硬化,材料的应力增加了50-60兆帕。因此,热软化效应不足以促进应力急剧下降或绝热剪切带的形成。绝热剪切带接种30μs后,温度达到最大值。温度的快速上升可以认为是绝热剪切带的形成和传播引起的。同时,通过对高速摄像机的分析,得到了变形过程,可以知道,绝热剪切带在不到10μs的时间内完全传播到整个样品,因此,较大的局部变形促进了绝热剪切带的发展,并导致局部高温。例如,绝热剪切局部化过程中的典型事件按时间顺序排列:应力峰值绝热剪切区起始绝热剪切区扩展/温升最高温度/宏观裂纹。绝热剪切带启动后的温升意味着温升不是绝热剪切带形成的原因,而是绝热剪切局部化导致温度升高。传统的绝热剪切带保温机理需要重新认识。