联系我们

留意:这些工艺参数,最终影响发泡质料质量检

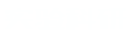

我们在发泡质料质量检测时,发明许多工艺参数对发泡质料最终的机能表示有着直接的干系,比如泡核的发生,泡孔的连通的阻止上,以及发泡倍率的节制上等这些发泡质料的工艺,其参数的节制都很要害。本日我们就对影响发泡质料的要害参数,如压力降落速率、口模几许形状、二氧化碳含量等等因素为大家阐明一下。

一、压力降落速率对发泡质料成核和泡孔密度的影响。

当高聚物/气体溶液通过狭长喷嘴时, 因为溶液与模口内壁之间的磨擦而激发的压力降会使成核速率增加。 阐明其原因大概是在压力降落的历程中, 会形成一些不变的泡核, 气体扩散到泡核中以低落体系自由能。 跟着压力的快速低落, 气体的溶解度也随之大幅下降, 这时过饱和的气体就会形成新的泡核。 因此, 为了得到较大的泡核密度, 就需要较大的降压速率, 故出产中凡是选用周长较小、 长度较长的喷嘴。

二、口模几许形状对发泡质料成核的影响。

喷嘴直径越小, 压力降落速率越高,耐火材料, 泡孔密度越大。尚有研究表白, 发泡剂在高聚物中的溶解性强烈地影响着泡核密度。 只要发泡剂在操纵压力下低于其溶解度, 且逗留时间足够长, 所有发泡剂都可以溶解。 可是, 当发泡剂含量增大直至高出其溶解能力时, 过多的发泡剂将不能分手在基体中, 而是更容易进入泡孔中, 因此只会增加泡孔尺寸, 而不是形成新的泡核。

三、二氧化碳对发泡质料泡孔密度的影响

通过尝试调查到, 跟着二氧化碳含量增加, 泡孔密度随之增加。 可是在27. 6 MPa的压力下, 二氧化碳含量大于4%时, 泡孔密度不再随二氧化碳含量的增加而变革。 这大概是到达了二氧化碳的溶解极限。

四、加工条件对发泡质料泡孔连通的影响。

通过电镜调查到差别模口温度和熔体温度下泡沫质料的微观形态。 当熔体温度较高时, 随模口温度下降, 泡孔连通现象显现出逐渐减小的趋势, 但连通现象不会消失。 当熔体温度和模口温度下降到较低温度时, 可以获得根基无连通且泡孑L漫衍匀称的成品。由此可见, 熔体温度和模口温度都明显影响泡孔连通。 应按照差别基体, 差别发泡剂来选择适宜的熔体温度和模口温度。

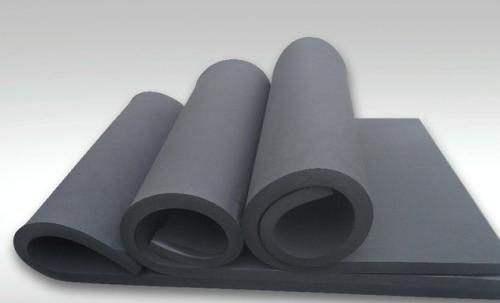

五、基体树脂结构对发泡质料连通的影响。

通过对线性PP和支化PP泡沫质料的较量得出, 线性PP中, 泡孔连通产生的很快, 而支化PP, 由于其熔体强度较大,发热值分析, 纵然颠末迟钝的冷却历程, 仍可获得较好的闭孔结构。

六、发泡倍率对发泡质料的影响

由于在热力学上高聚物/气体体系倾向于生成两个完全疏散的相, 扩散到泡核中的气体趋向于扩散到大气中, 这样就会低落发泡倍率。 节制发泡倍率的一个要领是使表皮“冻结” , 可以通过低落模温, 阻止气体逃逸的要领来实现。 也可以通过低落熔体温度使泡壁强度增加, 以延缓或阻止泡孔中二氧化碳的扩散。

总结 :成核密度随熔融温度和口模温度变革而变革, 无论熔融温度和口模温度在那边, 只要利用沟通的模口并打针沟通量的二氧化碳(此时二氧化碳含量在其溶解度之下), 就可获得成核密度基底细同的成品。 此时发泡剂二氧化碳全部溶解在高聚物中。因此可以得知, 发泡质料产物制备历程中泡核的形成强烈地依赖于口模处压降速率, 而模口温度以及熔融温度等参数对其影响甚微。返回搜狐,查察更多

责任编辑: